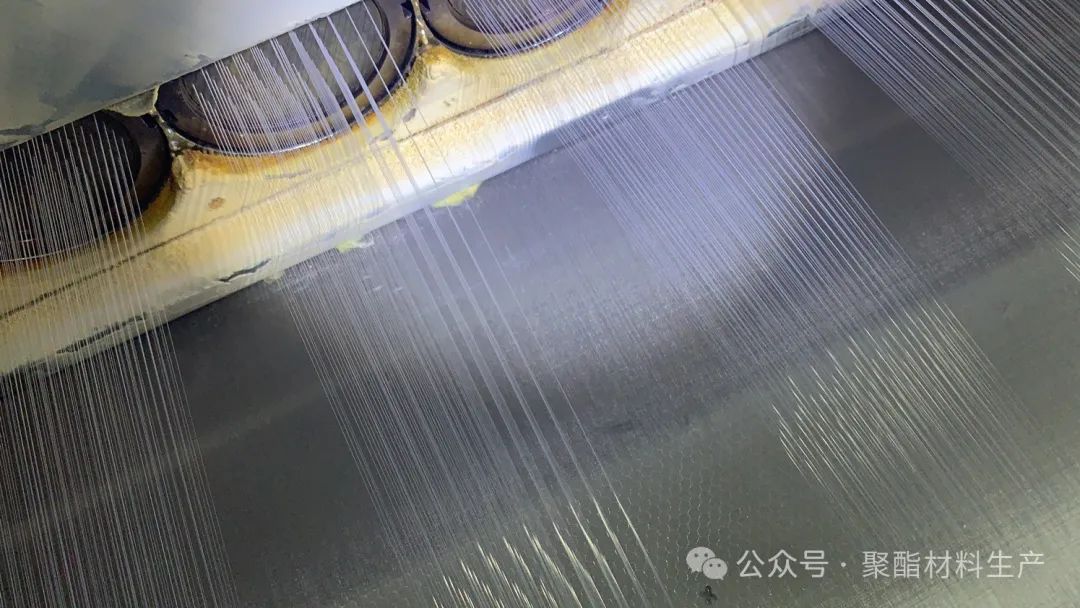

聚酯涤纶纺丝中飘丝问题成因及控制策略

飘丝现象系纺丝过程多因素综合作用结果,可通过关键环节监控实现有效治理

聚酯涤纶纺丝过程中出现的飘丝现象(纤维直径不均或断裂)主要由四大类原因造成,需从设备结构、工艺参数、材料性能及前处理等环节实施系统性管控。

一、喷丝组件质量与结构优化

- 喷丝板洁净度:碳化物或凝胶颗粒残留将造成熔体流动不均。定期彻底清洁并提升过滤层精度可有效拦截杂质,维护单丝纤度稳定性。

- 组件内部设计:压力分布不均匀或破损滤网引起的剪切应力突变会显著放大断丝概率。保障流道科学规划及适时更换滤材为关键措施。

二、熔体质量与温度工艺调控

- 高温降解影响:熔体在传送时因热作用产生低聚物,降低整体均匀性。精细清除降解产物对防止局部黏度失衡、稳定纤维强度尤为关键。

- 温度合理控制范围:偏低设定导致流动性受限,增加挤出阻力;过高则加速老化过程,削弱黏稠程度维持连续性。精确温控是保障纤维拉伸性能的重点。

三、油剂特性适配性管理

- 润滑组分配比 :确保滑爽添加剂均衡投放以抑止纱线间或金属接口摩擦系数超标。保持F/F(纤维-纤维)和F/M(纤维-金属)双界面平衡有助于消除静电聚集,减少断头。

- 含油水平精确涂覆 :涂布荣幸分布揣摩不当易促使聚合束散开造成やす联络aillesies大幅上升确诊案例表de出 העיק